Один мой знакомый, величайший Практик и супертехнолог говаривал в хорошем состоянии духа и души: "Настоящий профессионал всегда найдёт вариант, как обработать любой материал, пусть самый сложный. В конце концов, возьмет у ребёнка пластилин, слепит нужной формы пластину и заморозит в морозильнике, главное правильно обрабатывать, ведь режимы резания - это ещё та штука!!! Сколько проверял - например, по титану производители пишут рекомендации по режимам резания, а пластины не работают! Я проверял режимы резания по титану: нужно ставить в три раза больше чем написано, и тогда всё хорошо! Работу за смену можно сделать за 2 часа, и потом спокойно в домино, в шашки, и все довольны…"

Правда, сидящая рядом стажёрка блондинка, почему-то решила уточнить:

- Скажите, пожалуйста, а какого цвета пластилин лучше работает жёлтого или красного цвета?

- Главное скорость резания совмещать с правильной подачей! Если будут вопросы, обращайтесь, пластилин всегда найдём! А про цвет и другое, лучше на примерах - на практике показать...

И в один прекрасный день возникла неординарная ситуация, когда нужно было понять непроницаемое, но прежде предыстория: одно предприятие закупило новейший токарный станок от американского производителя с партией твёрдосплавных пластин. Чуть позже выяснилось, что прутковый (обдирочный) станок уникальный и с новшествами, которые разработчик ранее не применял. Однако самое интересное в другом: вместе со станком прибыло и энное количество твёрдосплавных вставок, которые, вскоре, благополучно закончились. На счастье, было 2 образца пластин, без маркировок и коробок с обозначениями.

Мы начали спрашивать всех поставщиков, что же это за твёрдосплавные вставки такие? Подскажите тип… Выложили фото в Facebook и Linkedin ответов не было…В индивидуальном порядке мы начали отправлять фото, нашим партнёрам и о чудо! Менее, чем через две минуты, наш давний партнёр, по фотографии пластины с линейкой и коробком спичек, идентифицировал имя и отчество этих пластин - WNMF. И более того, сообщил нам, что на его складе в наличии 300 таких твёрдосплавных вставок.

Незамедлительно последовал звонок от нас на завод:

- Мы нашли нужные вам пластины…

-! (далее длинная производственная лексика) ...censured…сь! Ждём, как можно быстрее…

- Желаете испытать пластины?

-! ...censured...дь! Производство стоит, какие испытания?

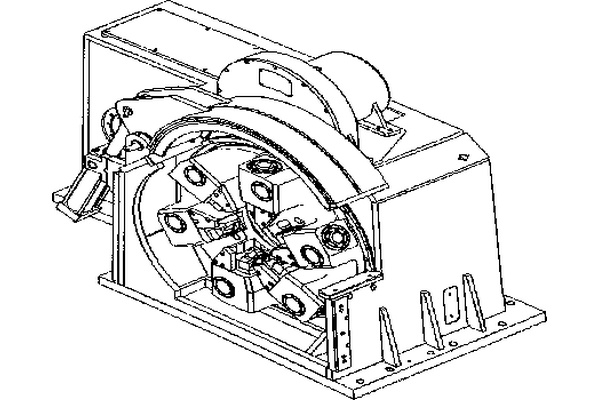

Подробнее о станке:

Токарный станок предназначен для обработки различных типов стальных прутков длиной от 5,0 м до 10,0 м со скоростью до 10,0 м/мин. Скорость линии зависит от типа материала, показателя обрабатываемости и съема материала. "Бесцентровое точение" - это самый эффективный и экономичный метод механической обработки цилиндрической поверхности прутка (круглого прутка, катанки, труб и т.д.) с высокими требованиями к качеству поверхности и высокой размерной точностью. Бесцентровое точение также применяется при обработке толстостенных труб. В основном при изготовлении данной продукции используют углеродистые, пружинные, шарикоподшипниковые и нержавеющие стали.

Обдирочные головки оснащены сменными твердосплавными неперетачиваемыми режущими пластинами. Подача материала осуществляется слева направо, если смотреть с рабочей позиции оператора.

Комплектный станок включает в себя различные узлы, крепящиеся на общей станине, для обработки прутков диаметром от 60,00 до 200,00 мм. Указанные узлы работают совместно как в ручном, так и автоматическом режимах работы.

В комплект входят следующие узлы: станина станка, система выходной направляющей, планетарный ленточно-шлифовальный узел, узел подачи, тянущие ролики, головка входной направляющей, пневмоочиститель, шпиндель, несущий зажимной блок, головка для зачистки, направляющий конус, установочное приспособление, лазер с монтажным кронштейном.

В процессе монтажа на станине все компоненты точно выставляются по отношению друг к другу при помощи лазера. Затем станина станка выставляется по уровню и прочно крепится к бетонному полу.

Рабочие параметры станка:

мощность - двигатель переменного тока 250 кВт; управление при помощи инвертора;

системы подачи, направления и выхода - самоцентрирующиеся системы; с электрическим, гидравлическим или пневматическим приводом;

скорость обдирочной головки - до 600 об /мин. при постоянной работе в зависимости от диаметра прутка и скорости резания;

контроль скорости линии - с электрическим / гидравлическим приводом, обратная связь от датчика положения;

контроль диаметра - автоматический - с использованием лазера и системы компенсации диаметра или ручной - при помощи ручного микрометра.